Gestão à Vista

Olá líder, gerente, diretor ou gestor em geral, como está o seu trabalho?

Você sabe qual o resultado que a sua empresa ou área de trabalho está entregando?

Você sabe qual o resultado que deveriam estar entregando no dia, na semana ou no mês?

Seus liderados sabem o que esperamos deles?

Pois bem, se você ou seus liderados não conseguem medir seus resultados, aqui vai um conceito para vocês: a Gestão Visual.

A gestão visual é a arte de transformar a sua área em uma área dinâmica, onde facilmente se entende sobre aquilo que esperamos e aquilo que alcançamos. Em resumo, vamos entender em um simples olhar, isto é, sem perguntar a ninguém, se o nosso posto de trabalho está funcionando de acordo ou não com o planejado.

Para isso, utilizaremos elementos visuais como luzes, cores e ordenação alfabética ou numérica e, em alguns casos, até mesmo elementos audíveis, como buzinas para transmitir a informação necessária.

Estes elementos visuais são aplicados nas seguintes técnicas:

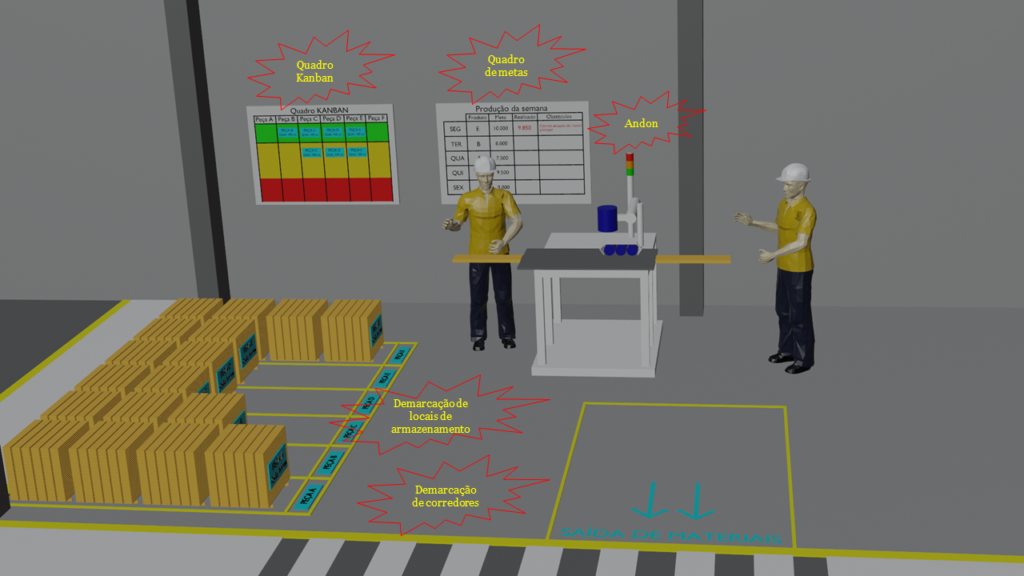

Quadros de Gestão à Vista

Utilizamos os quadros para tornar visual aquelas informações que normalmente são escritas. Sobretudo, os 3 tipos de quadros mais utilizados são:

Metas ou indicadores

Este quadro é utilizado com o objetivo de manter todas as pessoas informadas de qual o planejamento de produção para um determinado período. Além disso são informados o status da atividade (se ela foi concluída ou não), quais os obstáculos encontrados, entre outros.

Programação Heijunka

O “heijunka box” é um quadro no qual programam-se as ordens de produção por processo em função do tempo. Na prática, vamos “preencher” todo o tempo de trabalho com alguma ordem para que não haja nenhum tempo vago.

Sendo assim, conforme o dia ou o horário em que estamos, podemos observar se a ordem programada para o momento está sendo executada, atrasada ou adiantada.

Cada ordem de produção representa um lote e um dos objetivos da utilização do heijunka é diminuir o tamanho dos lotes na medida do possível para que apliquemos o just-in-time e evitemos os desperdícios ao máximo.

Kanban

Em japonês, kanban significa “cartão”, e serve para sinalização de uma necessidade ressuprimento de determinado item em um estoque.

O quadro kanban divide o estoque (supermercado) em níveis, onde o vermelho representa estoque de segurança, amarelo o tempo de espera do lote e verde o tamanho do lote.

Cada cartão representa uma um lote predefinido do item que ele acompanha. Quando este lote é retirado do estoque, o cartão que o acompanha é colocado no quadro kanban, sinalizando uma necessidade de reposição ou produção do item.

O uso destes cartões é uma das formas de se aplicar o conceito de produção puxada. Isso é possível graças à quantidade limitada de cartões no sistema. No kanban devemos incluir informações como nome da peça, quantidade de peças que o cartão representa, código, desenho (se necessário) e processos nos quais o produto é transformado.

O kanban pode ser utilizado para:

- Reposição de peças

- Produção de peças

- Gestão de projetos

Organização e Identificação das Áreas

São técnicas utilizadas para delimitar e identificar áreas para padronizar a forma de organizar a fábrica.

Demarcações de piso

São marcações feitas no chão, geralmente com fita emborrachada ou tinta, onde o objetivo é delimitar as áreas principalmente de:

- Corredores de movimentação de empilhadeiras ou pessoas

- Locais de armazenamento

- Segurança ou prevenção de incêndio

Placas

São placas adesivas ou impressas em chapas, utilizadas para identificação de uma área. Elas geralmente complementam as demarcações de piso indicando qual o material referente à área demarcada. Porém, também podem ser suspensas em cabos ou correntes sobre os setores.

Etiquetas de identificação

São etiquetas geralmente adesivas utilizadas para:

- Identificação de produto

- Identificação de armários ou prateleiras

- Separar produto conforme e não conforme

Sistema Andon

É um sistema de gestão a vista caracterizado pela utilização de sinais luminosos ou sonoros para indicar perda de produtividade ou falha no produto ou processo.

O sinal pode ser ativado automaticamente com uso de sensores e outras tecnologias ou manualmente pelos operadores.

Geralmente, a cor vermelha é utilizada para sinalizar uma falha e a luz verde ou branca para indicar um processo operando normalmente.

O andon também é muito utilizado para comunicação de necessidades de suprimentos ou para aplicar a cadeia de ajuda, uma vez que um sinal luminoso aparece na sala da manutenção ou da gerência.

Esta ferramenta é um dos pilares do jidoka, uma vez que ele torna o problema visual de forma rápida.

Confira um exemplo de área que utiliza os conceitos de gestão visual citados neste artigo.

Para mais orientações sobre Gestão Visual ou demais ferramentas lean, entre em contato conosco por aqui.