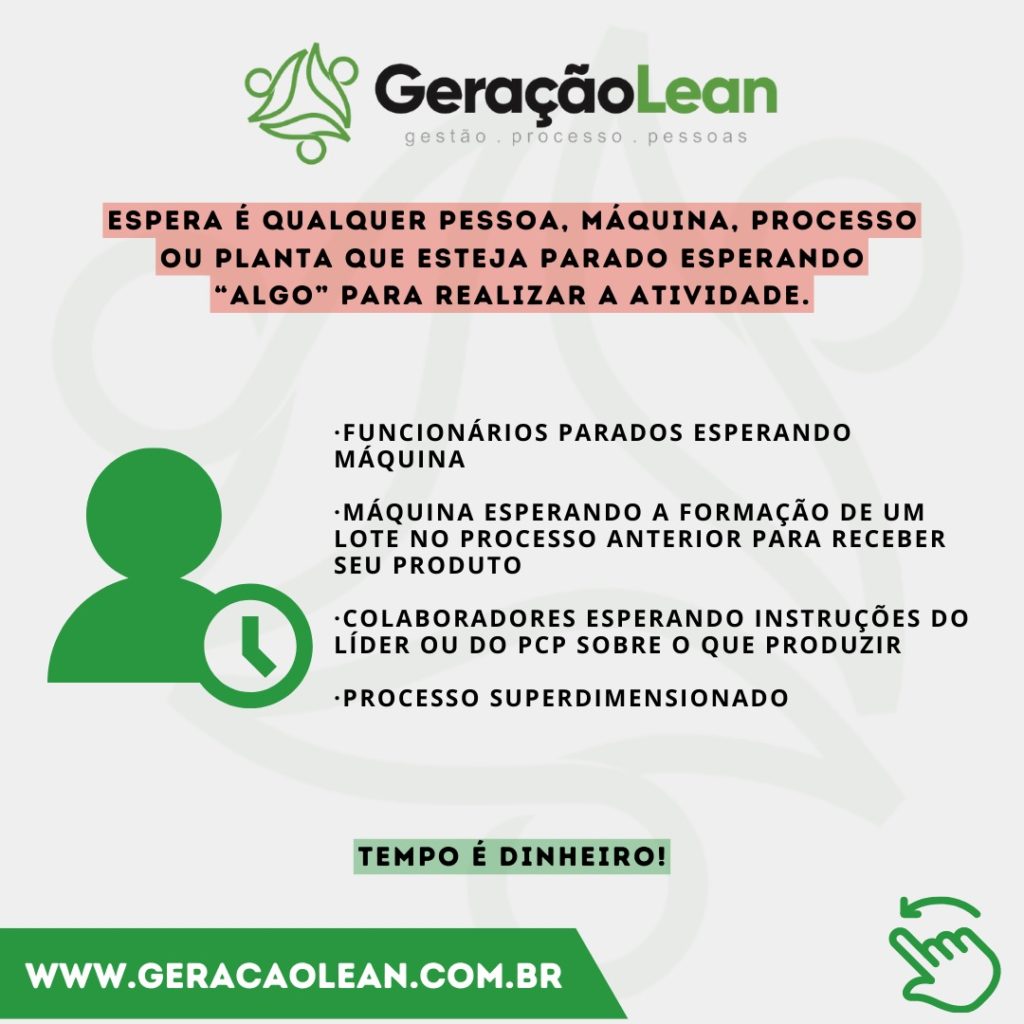

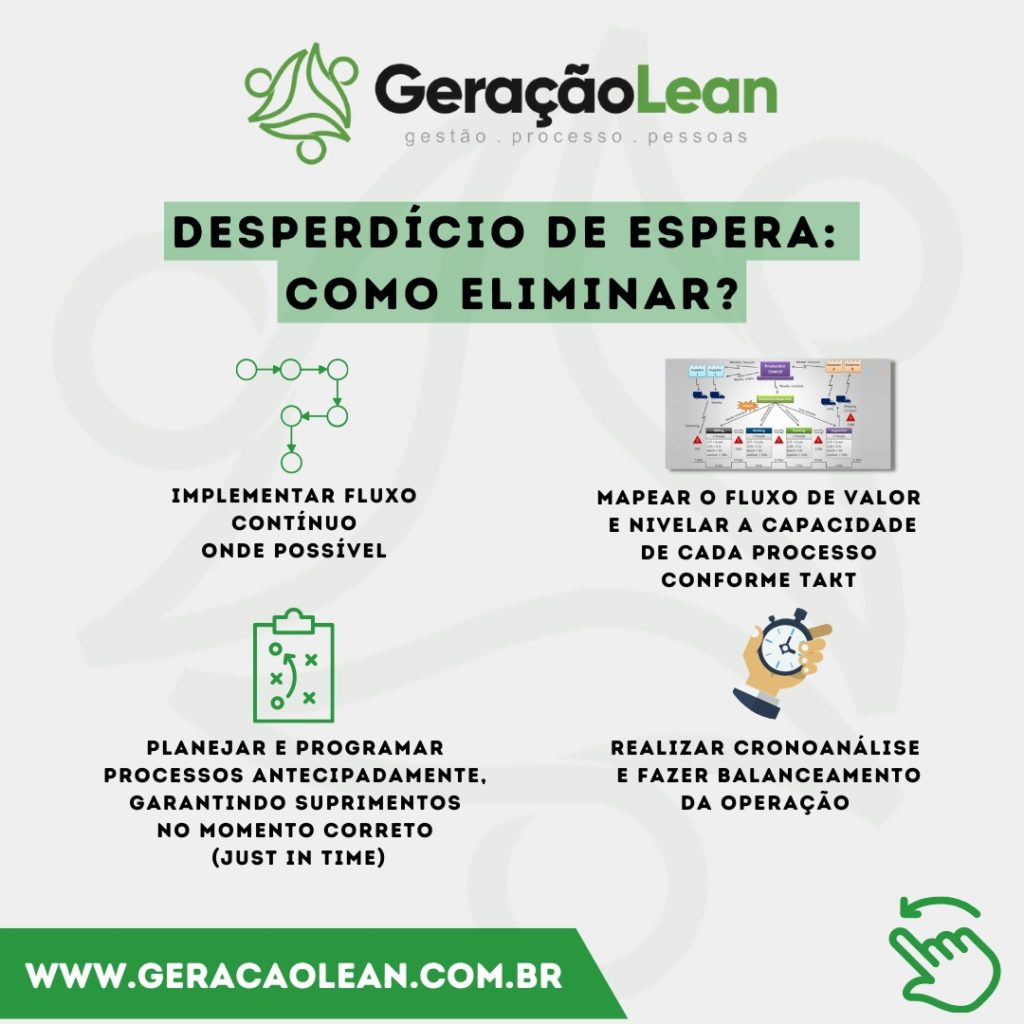

Desperdício de espera: A perda de tempo

Como eliminar o desperdício de transporte?

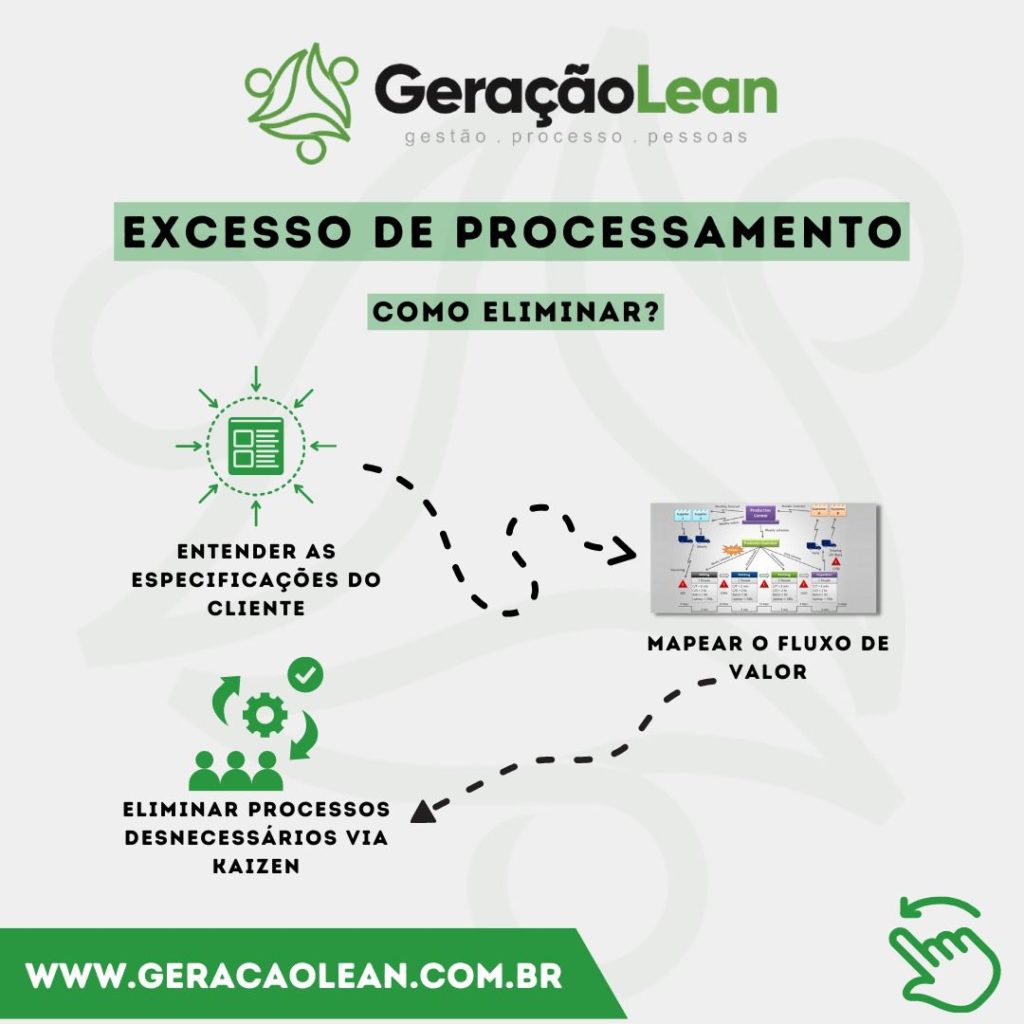

Excesso de processamento: Um desperdício esquecido

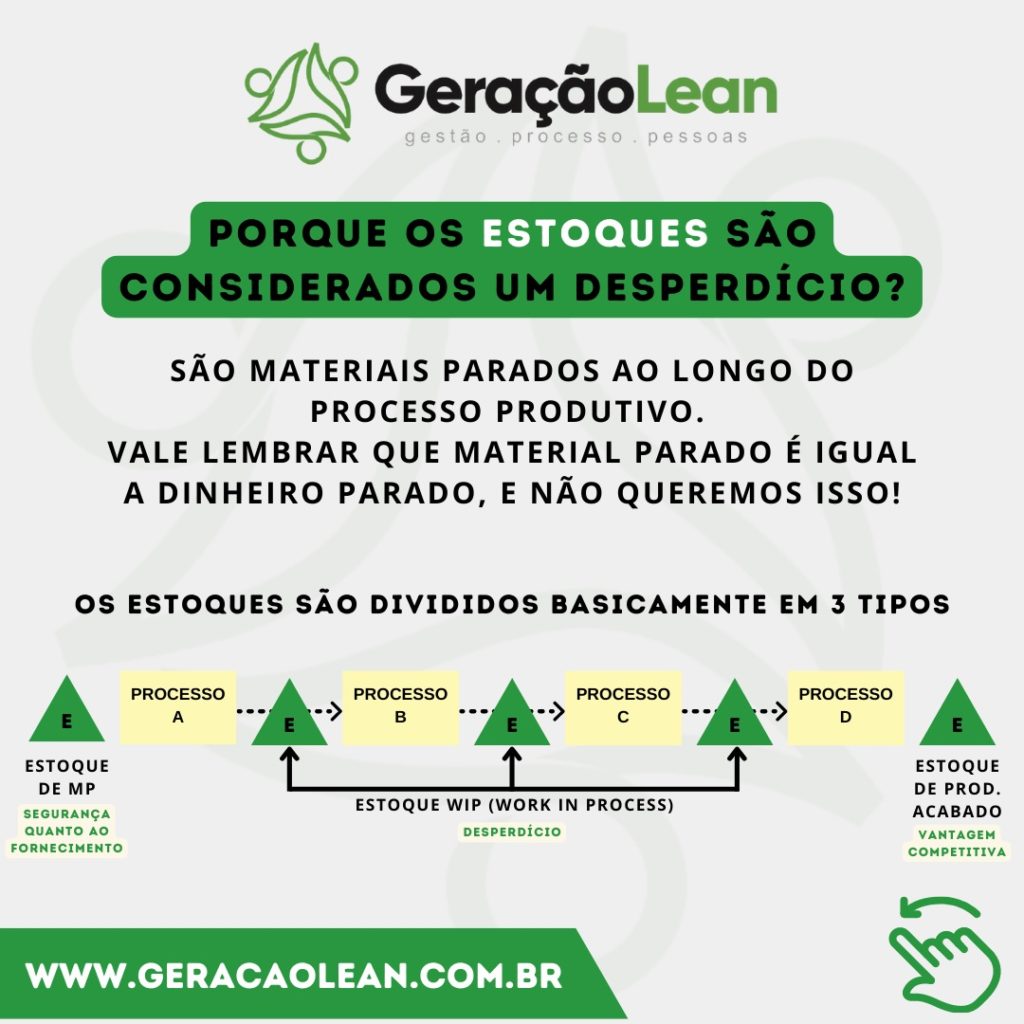

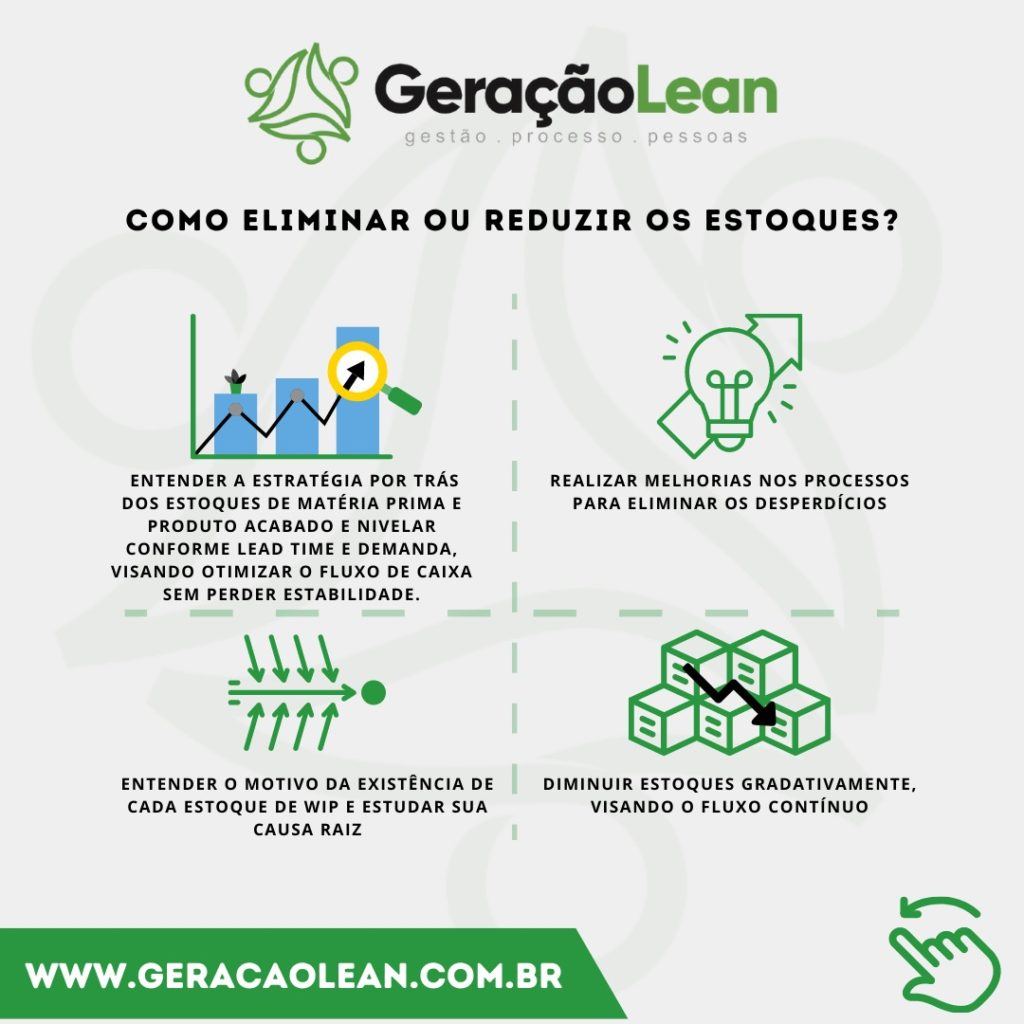

Por que os estoques são considerados um desperdício?

Por que a superprodução é o pior dos desperdícios?

Quais os 7 desperdícios originais do Lean Manufacturing?

Como encontrar a causa raiz dos problemas na produção?

Análise e solução de problemas na produção

A atividade de liderança é a arte de engajar pessoas para alcançar um objetivo. Porém, esta atividade geralmente vem acompanhada de uma série de responsabilidades, cheias de dificuldades que impedem o alcance destes objetivos ou metas.

São por estas dificuldades que surgem os famosos “líderes heróis”, que passam o dia resolvendo “pepinos” e “matam um leão por dia”. Contudo, a grande maioria destes problemas resolvidos retornam como problemas maiores, pois apenas são tratados de forma corretiva. Geralmente estes “pepinos” vão se acumulando a outros pequenos problemas, que se tornam uma bola de neve que engole este líder, o tornando um “estressado refém” daquela rotina dolorosa.

Contudo, existe uma ferramenta do lean thinking que está diretamente ligada à análise e solução de problemas= o relatório A3 (ou apenas A3, para os íntimos). O objetivo desta metodologia é não apenas remediar o problema, mas corrigir de forma definitiva.

Apesar de a palavra relatório geralmente remeter a algo burocrático, difícil, àquela famosa papelada, quando se trata de A3, a coisa é um pouco diferente.

Por que o nome “relatório A3?”

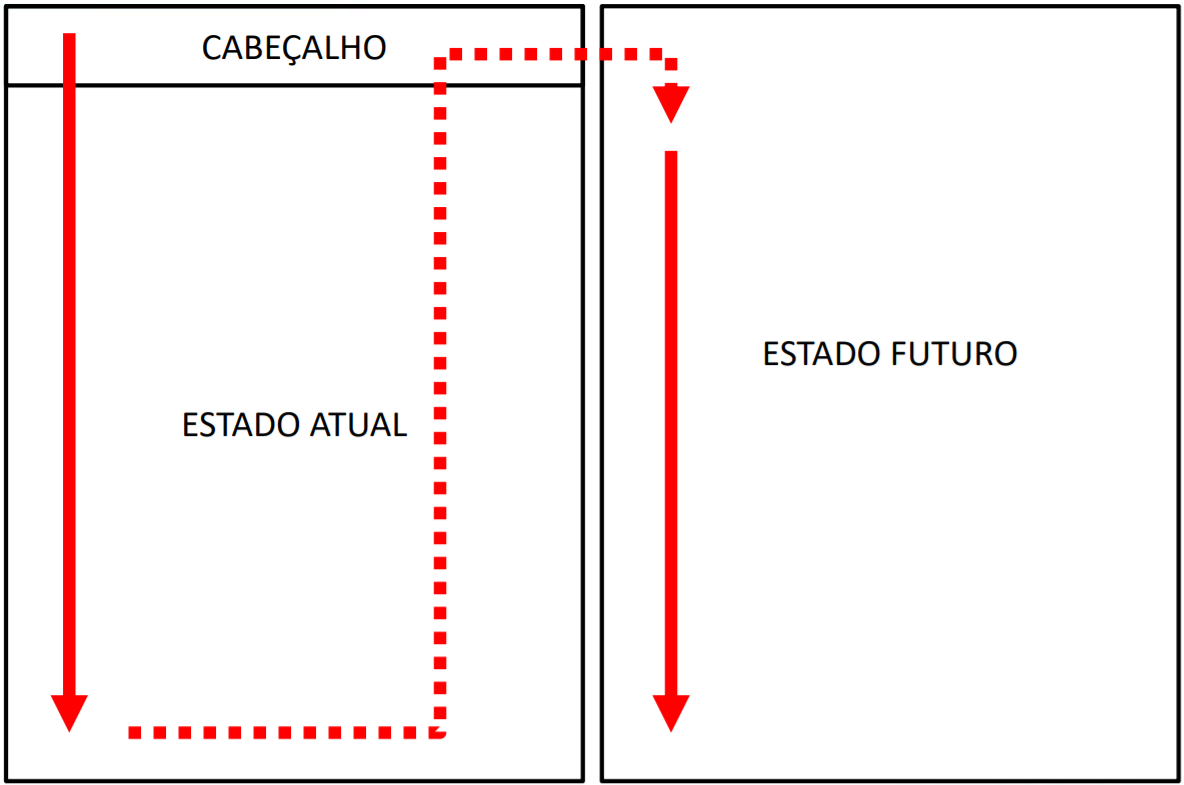

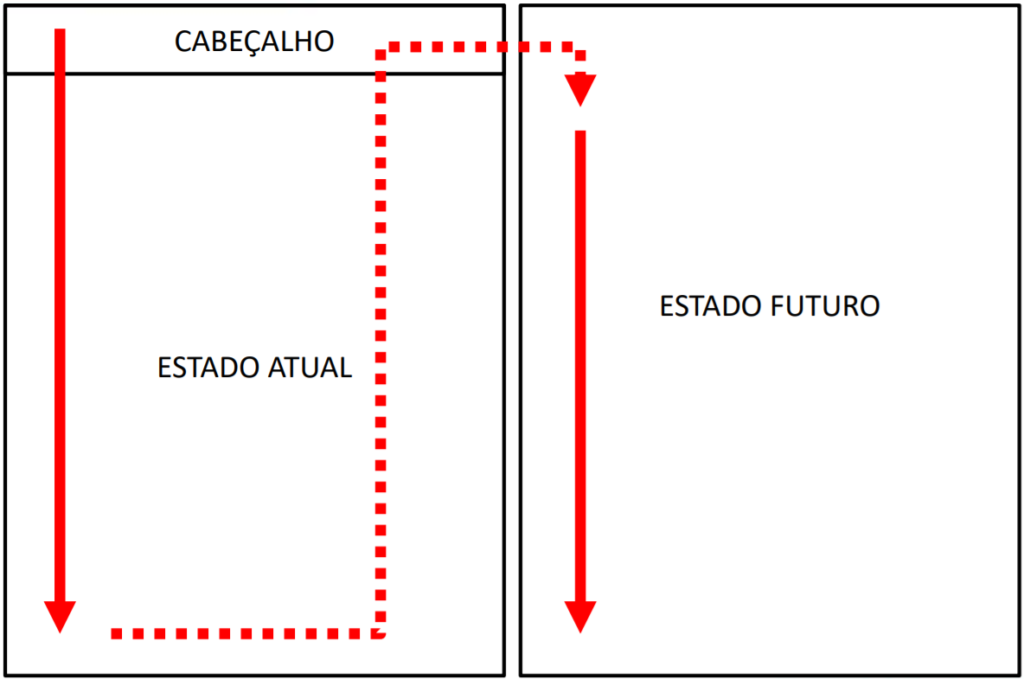

A ferramenta possui este nome devido ao tamanho da folha de papel utilizada, o tamanho A3, que, se dobrada ao meio, equivale a duas folhas A4. Semelhante à ideia do kaizen, o A3 é construído por alguns passos básicos baseados no conceito PDCA de Edward Demming, e a construção acontece de cima para baixo em cada lado e do lado esquerdo para o direito. O primeiro representa o problema (estado atual) e o segundo representa as contramedidas (estado futuro), conforme ilustração abaixo.

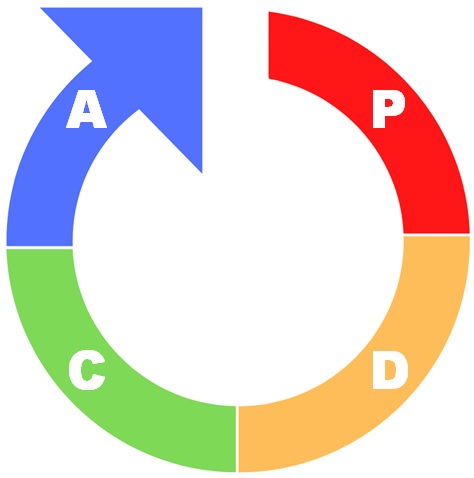

O que é PDCA?

A “roda do PDCA” é um método simples de gerenciamento para projetos de melhoria contínua, a qual nos indica 4 passos principais:

- Plan (Planejar): Descreva e analise a causa raiz do problema, defina o objetivo, forme uma equipe e crie um plano para alcançá-lo.

- Do (Fazer): Execute as ações conforme planejado.

- Check (checar): Verifique o resultado das medidas tomadas em relação ao objetivo.

- Act (agir/ajustar/padronizar): Faça ajustes após verificar um resultado abaixo do esperado ou padronize o processo caso o objetivo tenha sido atingido.

Esta roda de melhoria representa um ciclo, que se repete quantas vezes forem necessárias para que se obtenha os resultados desejados.

Como um líder lean analisa e soluciona seus problemas?

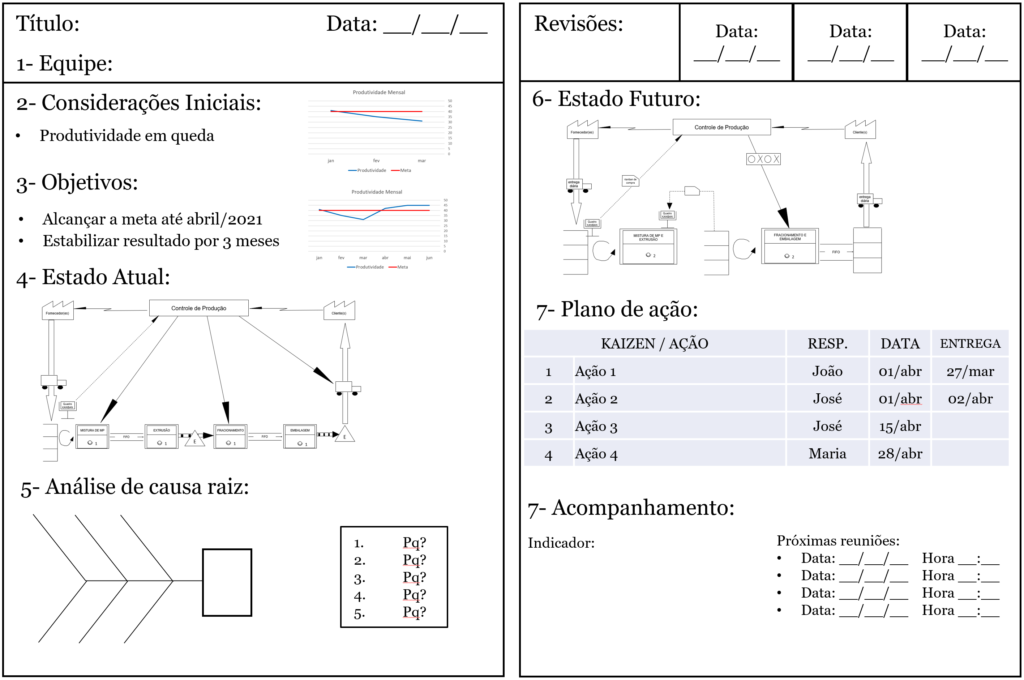

1. Forme sua equipe:

Esta equipe deve ser multifuncional e ter a autonomia necessária para resolver os problemas.

Uma das pessoas deve ser nomeada como “líder do kaizen“, que ficará responsável por garantir que haja respeito entre os envolvidos, cumprimento do plano de ação, etc.

2. Considerações Iniciais

Faça uma descrição com as informações necessárias sobre a realidade atual para direcionar o trabalho.

Justifique, mostrando como este problema impacta o negócio como um todo.

3. Objetivos

Coloque metas em resposta ao problema e defina prazos atingíveis. Estes prazos devem estar de acordo com o que a empresa precisa e que a equipe tem condições de atender.

4. Mostre o estado atual

Detalhe os fatos específicos que acontecem hoje e geram o problema mencionado no passo 2.

Insira números e use elementos visuais como fotos, gráficos ou mapas de fluxo de valor para que a equipe visualize mais facilmente o que precisa mudar.

5. Análise de causa raiz

Utilize ferramentas como Brainstorming (tempestade de ideias), Diagrama de espinha de peixe (ishikawa), 5 porquês ou qualquer outra ferramenta que transforme o seu PROBLEMÃO em probleminha. Em outras palavras, transformaremos em um problema simples e barato de resolver e que gere grandes resultados.

6. Projete o estado Futuro

Em resposta ao estado atual, demonstre neste campo como os processos deverão funcionar após a aplicação do A3.

Utilize elementos visuais para facilitar o entendimento.

7. Plano de ação

Defina as ações pontuais, com responsável e datas de início e fim. Não deixe nada de fora.

8. Acompanhamento

Defina quais as métricas/indicadores que serão avaliados para validar ou não o sucesso da implementação.

Defina também quais as datas das próximas reuniões entre a equipe para avaliar os resultados, acompanhar ações e girar a próxima rodada de PDCA para este objetivo.

9. Padronize o que deu certo

Crie padrões visuais, comunique todos os envolvidos, realize treinamentos e crie procedimentos operacionais padrão (POPs) caso necessário. Neste passo, precisamos garantir que aquilo que funcionou será feito por todos e em todas as horas.

10. Ajuste o que deu errado, reiniciando o ciclo PDCA

Se o objetivo ainda não foi alcançado, a equipe deve rever o plano, criar novas ações e executá-las quantas vezes forem necessário para alcançar o objetivo.

Modelo de A3

Considerações Finais

Os passos acima são somente uma instrução/padrão, mas a mentalidade em si é o mais importante e a ferramenta deve se adaptar à realidade da empresa em questão.

Também vale lembrar que o A3 é uma forma de pensar. A cada relatório feito dentro da metodologia, o praticante aprende a resolver problemas de forma cada vez mais eficiente.

Todas as ferramentas do lean servem acima de tudo para ajudar e simplificar processos. Portanto, ao escrever um A3, lembre-se de que todos os envolvidos precisam entender as informações ali contidas.

Evite:

- Textos longos

- Palavras difíceis

Utilize mais:

- Desenhos

- Gráficos

- Mapas de fluxo ou de processo

- Fotos

- Outros elementos visuais aplicáveis

Dúvidas frequentes:

Qual a diferença entre A3 e Kaizen?

Muitas vezes somos questionados em consultoria sobre as diferenças e semelhanças entre estas duas ferramentas. Conforme explicado aqui, o kaizen é a aplicação do PDCA para melhoria contínua de processo ou fluxo como um todo. Já o A3 é a aplicação do mesmo conceito, só que para resolução de problemas ou desdobramento estratégico.

Na prática, o A3 é uma das formas de se aplicar o kaizen. Porém o relatório possui duração e complexidade um pouco maior, já que tem um foco nas ferramentas de análise de causa raiz e por tratar de problemas mais complexos.

Para mais orientações sobre ferramentas e cultura lean, entre em contato conosco por aqui.

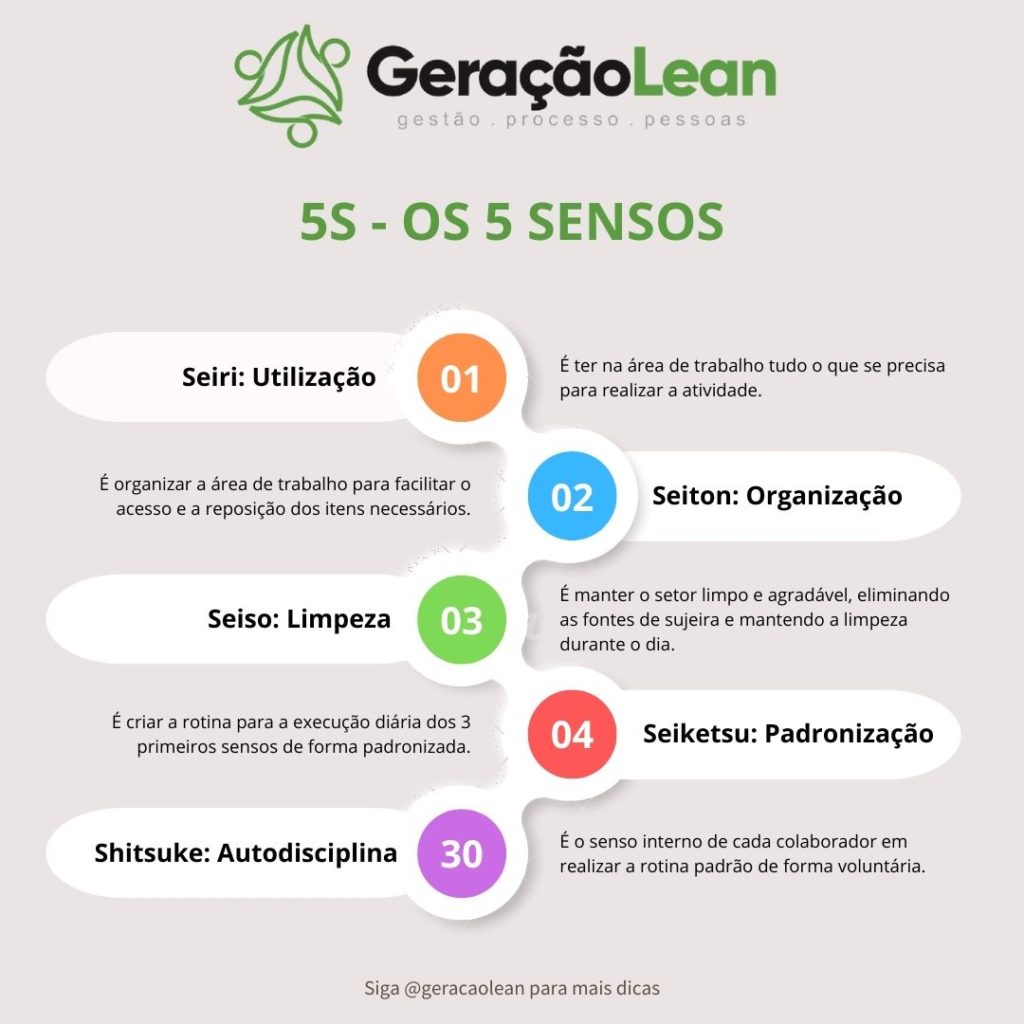

5S – Os 5 sensos da empresa lean

Um ambiente limpo e organizado é o sonho de todo empresário ou gestor. Possivelmente, você leitor ouviu falar na ferramenta do 5S como uma forma de obter uma empresa limpa e organizada. Acontece que o conceito do 5S vai muito além disso!

Conforme veremos neste artigo, os 5 sensos são uma forma de implementar a cultura enxuta na sua essência, criando um ambiente de disciplina, padronização e respeito mútuo e, à partir disso, gerar resultados.

A história do 5S

A origem do 5S é muito discutida pelos pesquisadores do Sistema Toyota de Produção (STP). A verdade é que ninguém sabe ao certo como tudo começou.

Acredita-se que isso ocorreu por volta dos anos 50 no Japão. Naquela época, o país estava devastado devido à Segunda Guerra Mundial. Sendo assim, os japoneses da Toyota, visando reestruturar a sua indústria, iniciaram uma busca por soluções para sua baixa produtividade.

Após visitarem empresas de diferentes ramos nos Estados Unidos, os gestores da Toyota conseguiram aprender técnicas como o conceito do supermercado e a construção das linhas de produção. Entretanto, eles perceberam que os americanos produziam uma grande quantidade de desperdício junto do produto de boa qualidade. Dessa forma, os japoneses enxergaram uma grande oportunidade de levar para a indústria a tradição milenar de organização que até então era passada de geração a geração naquele país.

À partir disso, o 5S começou a ser utilizado como uma ferramenta base para a aplicação da melhoria contínua.

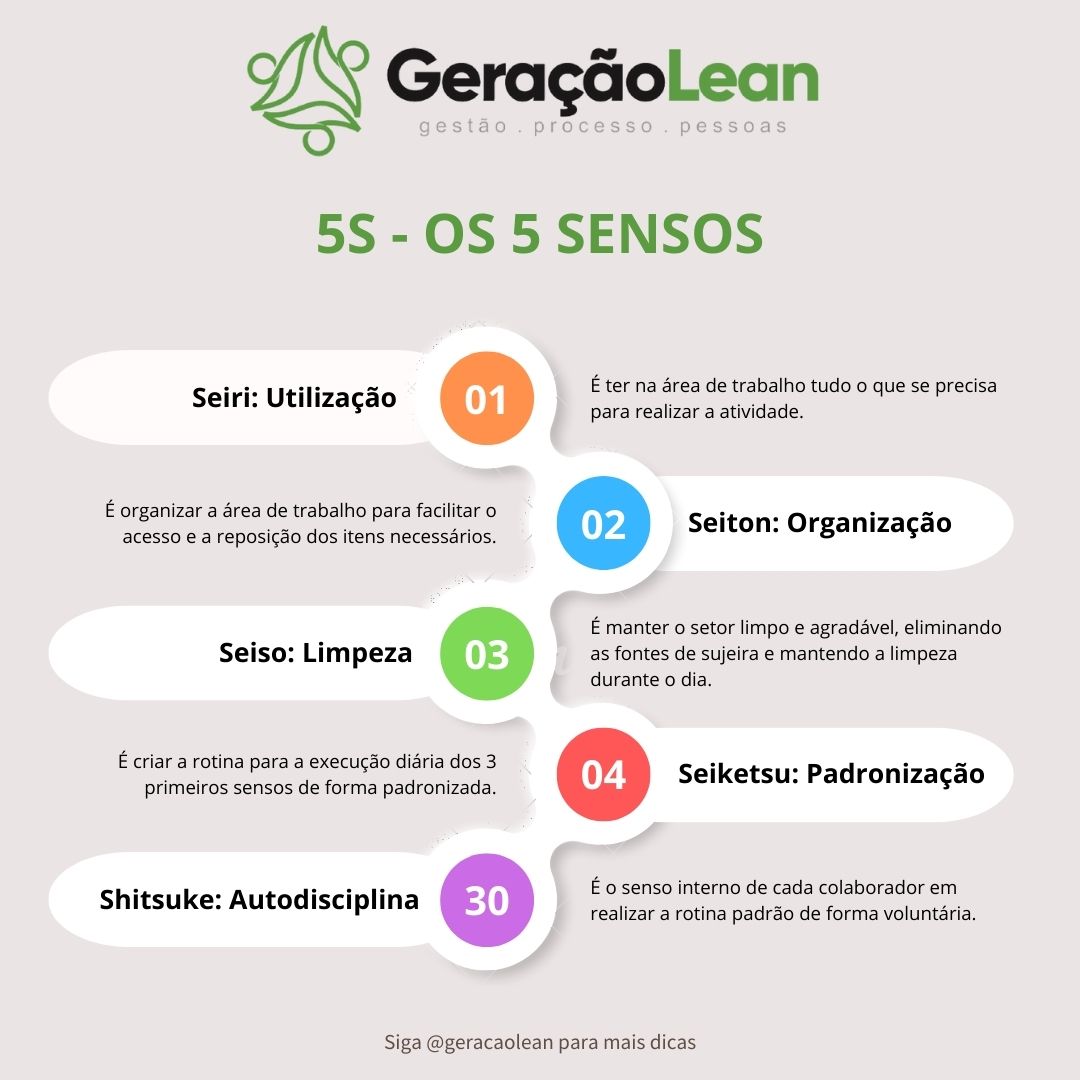

Quais são os 5 sensos?

Seiri – Utilização

É ter na área de trabalho tudo o que se precisa para realizar a atividade.

As máquinas devem estar em plena condição de uso. Além disso, os materiais devem estar preparados logo antes de iniciar, mas sem estoque para atrapalhar. A propósito, as pessoas também precisam estar treinadas e motivadas.

Por outro lado, todos os materiais que não forem necessários devem ser descartados ou ser mantidos em uma área compartilhada, fora do setor.

Como aplicar:

Retire todas as máquinas e materiais possíveis do setor. Descarte o que for inútil e arrume o que estiver estragado. Em seguida, coloque um a um os equipamentos e materiais necessários no lugar que mais facilite o trabalho.

Implemente também técnicas de manutenção preventiva para manter em funcionamento os equipamentos úteis.

Seiton – Organização

É organizar a área de trabalho para facilitar o acesso e a reposição dos itens necessários.

A organização torna o ambiente mais propício à melhoria contínua e demonstra maior profissionalismo em geral.

Aquilo que for utilizado com maior frequência deve estar mais perto do trabalhador e do posto de trabalho. Em compensação, o que for pouco usado deve ser alocado fora da área para não atrapalhar.

Como aplicar:

Defina um local para cada coisa no setor. Demarque estes locais e identifique utilizando conceitos de gestão à vista.

Reserve espaço de armazenamento conforme a quantidade necessária, evitando caixas que transbordem ou materiais empilhados em cima de armários.

Utilize o máximo possível o espaço vertical disponível. Porém, mantenha as condições ergonômicas de trabalho. Os itens mais pesados devem permanecer em uma distância de fácil acesso.

Seiso – Limpeza

É manter o setor limpo e agradável. Porém, não devemos gastar tempo e dinheiro limpando para sempre. Pelo contrário, devemos gastar energia eliminando as fontes de sujeira e fazendo a manutenção da limpeza durante o dia.

Aproveite os momentos de limpeza para inspecionar vazamentos, quebras em máquina, fios desgastados e outros geradores de sujeira ou de risco.

Como aplicar:

Defina um horário para limpeza diária, onde todos os colaboradores participam e limpam todas as áreas da empresa. Faça o revezamento de áreas comuns como banheiros ou cozinha, pois estas áreas devem ser exemplos da aplicação dos 5S. Deixe disponíveis os materiais de limpeza nas áreas comuns e crie a cultura de limpeza depois do uso. Cada colaborador deve deixar a área igual ou melhor do que quando entrou.

Disponibilize lixeiras e áreas de descartes onde necessário, para evitar que as sobras de materiais sejam jogadas ao chão nos momentos de “correria”. Afinal, são nesses momentos que observamos se a cultura está ou não está enraizada.

Pintar ou lavar o ambiente é uma boa forma de mostrar a importância da filosofia 5S para a empresa. Faça isso gradativamente nos locais que servirão de exemplo aos demais.

Seiketsu – Padronização

É criar a rotina para a execução diária dos 3 primeiros sensos de forma padronizada. Devemos também dar as condições para que o trabalho seja executado, com as ferramentas e materiais disponíveis, além de disponibilizar o horário para realizar a atividade dentro do expediente.

Como aplicar:

Treine todos os colaboradores nos 5S e o defina como algo importante para a organização e que deve ser feito não apenas para ficar bonito, mas para gerar resultados.

Crie padrões visuais para a organização da fábrica, eles são fáceis de entender e facilitam o trabalho como um todo. Defina responsáveis para cada atividade de limpeza e deixe este padrão visível a todos.

Faça auditorias periódicas nos 5 sensos em todas as áreas, não como forma de julgar, mas como forma de manter a melhoria contínua do programa.

Shitsuke – Autodisciplina

É o senso interno de cada colaborador em realizar a rotina padrão de forma voluntária. Isso acontece quando ele entende a importância dos 5 sensos como uma filosofia que veio para ajudar, e não atrapalhar o seu trabalho.

A autodisciplina acontece pelo exemplo. Portanto, todas as lideranças da organização devem praticar os 5 sensos mais do que ninguém, principalmente cargos de presidência e direção. Afinal, estes costumam ser exemplos para todos os demais colaboradores.

Vale lembrar que uma organização de sucesso começa pelo respeito e valorização das pessoas. E a disciplina é a melhor forma de respeitar o trabalho e o tempo dos demais.

Considerações finais

O 5S, se aplicado corretamente, é uma ferramenta que transforma o ambiente de trabalho em algo produtivo e agradável.

O programa deve ser implementado como algo que faz parte do trabalho, e não como algo a mais. Para isso, ele deve servir para gerar resultados e facilitar o trabalho como um todo, não apenas para deixar o ambiente bonito.

A implementação do 5S como cultura acontece através do exemplo, onde presidentes, diretores ou diferentes cargos de liderança iniciam as atividades colocando a mão na massa. Fazendo isso, são demonstrados humildade e respeito em relação aos demais, além de mostrar a todos que o programa é importante.

Para mais orientações sobre o 5S ou demais ferramentas lean, entre em contato conosco por aqui.